助粘剂可以防止功率半导体封装中的分层吗?

功率半导体封装被用于高温、高压的环境。随着汽车市场中电动汽车(EV)和混合电动汽车(HEV)数量的增加,对于功率封装的需求也水涨船高。汽车应用封装必须通过大量安全测试,因此,封装可靠性变得至关重要。由于越来越多功率封装被用于汽车应用,零分层封装也日益变得更加重要。

零分层半导体功率封装的挑战

半导体封装由多种不同的材料组成。每种材料有不同的特性,包括它们的热膨胀系数(CTE)。鉴于这些不同特性,要通过极端条件测试并达到真正的“零分”层对半导体制造商来说是一项严峻的挑战。

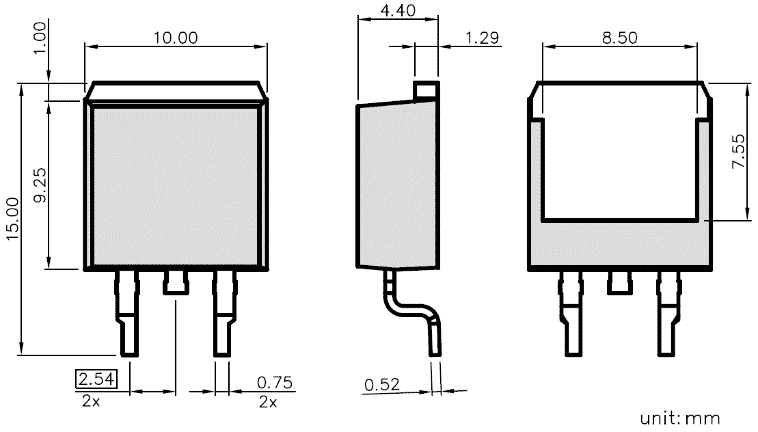

一般功率封装结构有四个主要界面。D2PAK(- 263为电平标准)封装提供这些界面的示例(图1和图2)。D2PAK专为低导通电阻和高速切换式MOSFET量身定制,适用于大功率应用。它被用于电机驱动器、电源电路和直流-直流转换器。

图 1:D2PAK封装外形图。

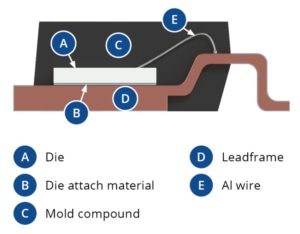

图 2:D2PAK横截面。

D2PAK的标准材料是裸铜(铜)引线框架(低频),锡铅焊料(晶片贴装),铝(Al)线(互连)和用来密封的环氧树脂模塑化合物(EMC)。晶片的材料可以是硅(Si),碳化硅(原文如此)或氮化镓(GaN)。不同类型的材料要求每种之间强力粘合,以通过严格的环境可靠性测试并符合汽车部件的安全标准。

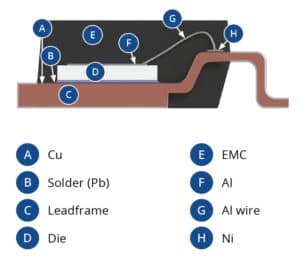

分层可能发生在EMC和铜低频,EMC和铅(Pb)焊料,EMC和铝晶片垫板以及/或者EMC和镍(镍)铅垫板之间(图3)。

最弱的粘合点位于EMC和焊料之间。其开发目标是在T = 0(湿度阻抗测试(捷运))*¹和温度循环(TC) * 2000(²x之后达到零分层。

*¹捷运:电平Lv。1(245°C回流焊x 3)

*²TC条件:-55°C到150°C

图 3:可能分层表面。

助粘剂的作用

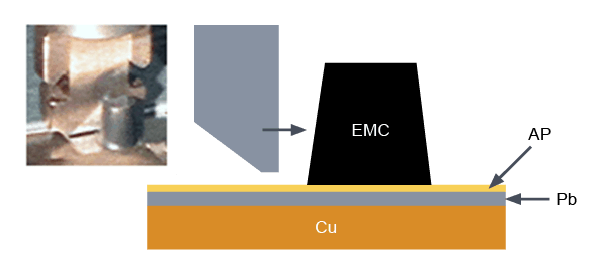

助粘剂(美联社)的材料选择非常重要,因为它必须与模塑树脂,铜,铝,镍和铅焊料兼容。多种聚酰亚胺基和环氧树脂基材料被选来接受评估。首先,通过布丁杯剪切强度测试检测粘合强度(图 4)。

图 4:通过布丁杯剪切强度测试测量粘合强度。

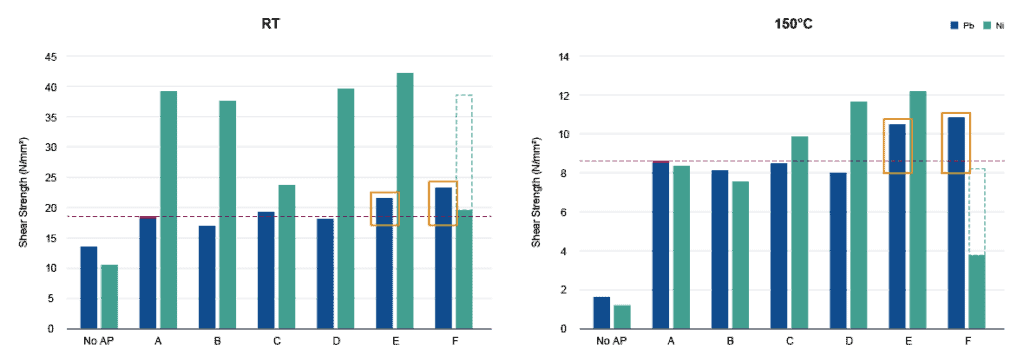

所有AP材料表明在室温(RT)和150°C的条件下与非美联社涂层表面相比的粘合强度增强(图5)。

图 5:粘合强度比较。

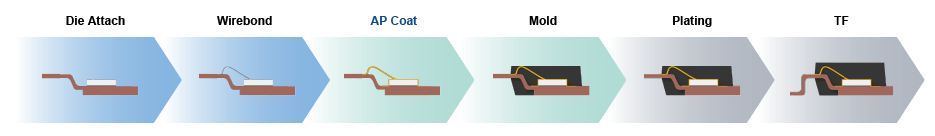

初始测试完成后,将使用D2PAK作为测试载体在封装上测试助粘剂。在线焊之后使用喷射点胶机涂上美联社以覆盖焊接区域(图6)。同时,还会使用不同类型的EMC进行比较。

图 6:从晶片贴装到修剪与成型(TF)的流程图,包括助粘剂涂覆。

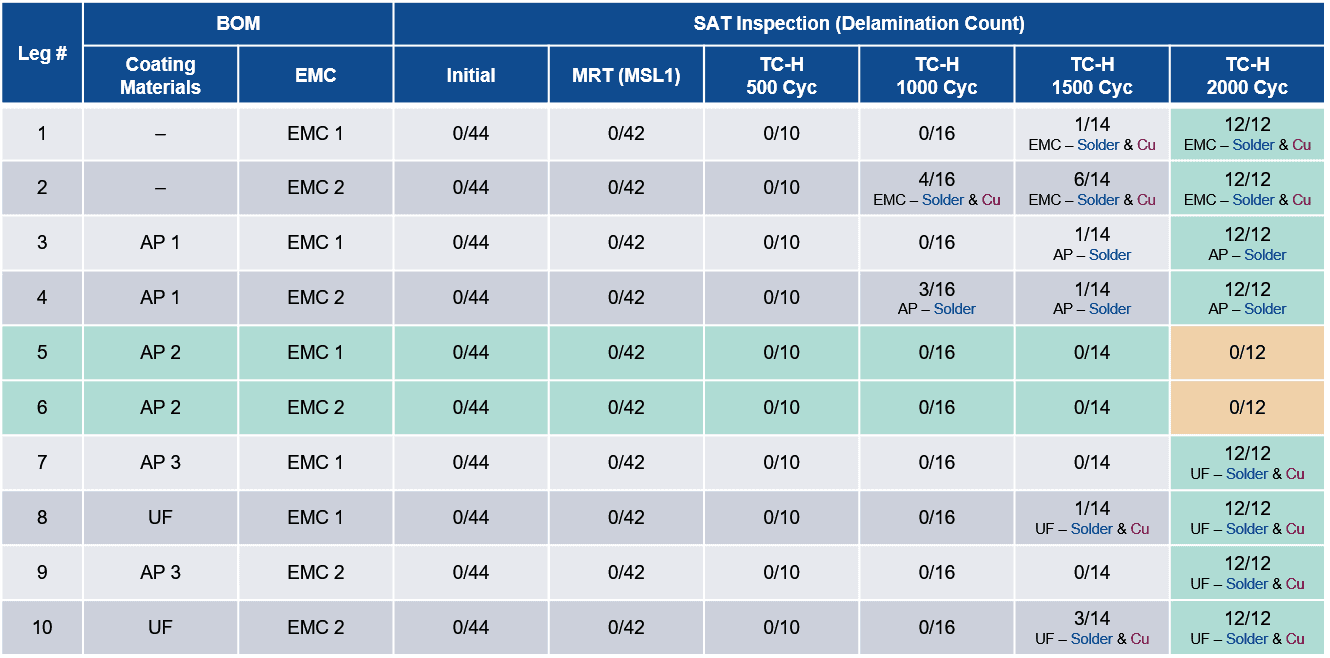

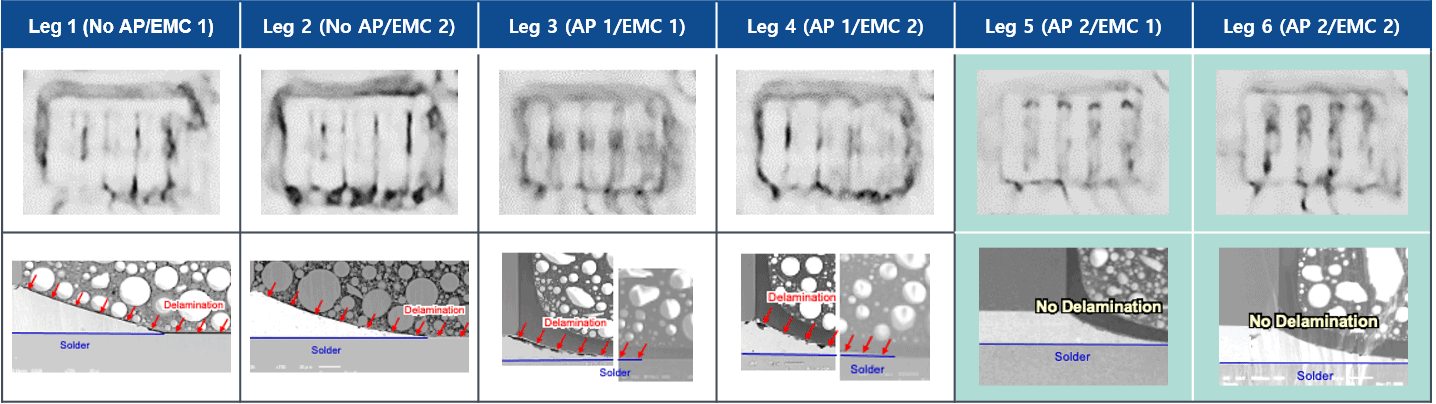

实验设计(DOE)会使用非美联社涂层封装作为参考,并采用三种美联社材料和不同EMC。最开始还会进行超声波扫描显微镜(坐)检查:捷运火星科学实验室(1),TC 500 x 1000年代TC, TC 1500 x和TC 2000 x。AP2涂层封装经受住TC 2000 x的考验,并达到完美的零分层(图7和图8)。

图 7:美联社涂层封装能源部的温度循环测试结果

图 8:测试样本的坐在检查。

迄今为止的结果表明,通过在组装流程当中增加助粘剂达到零分层,从而强化封装可靠性水平具有非常光明的前景。还值得一提的是,采用AP涂层既经济又高效,因为它所使用的点胶工具在大多数组装工厂都已被广泛运用。

结论

其中一种美联社材料在TC 2000 x条件下适用于全部界面并达到完美零分层。我们确定了可被用作良好助粘剂材料所具有的关键特性。接下来的开发目标是,将AP拓展到其他封装和另一种结构,例如,具有铜夹结构的功率封装。

关于作者

索菲安靠线奥尔森是焊与功率封装bob体彩开发的高级经理。她在2004年入职公司,目前负责开发功率封装和半导体封装材料。在加入研发团队前,她曾花2年时间在日本公司帮助加快公司子公司的整合。她之前还担任过业务运营、销售和客户服务等职位。她持有亚利桑那州立大学的材料科学及工程文学学士学位和前苏联的政治科学硕士学位。