粘合促进剂将防止功率半导体包装中的分层吗?bob软件

功率半导体包bob软件装适用于高温、高压环境。随着电动汽车(ev)和混合动力汽车(HEV)在汽车市场的增加,对动力组件的需求也在增长。汽车应用的包装必须通过广泛的安全测试,因此,包装的可靠性至关重要。随着越来越多的功率半导体封装bob软件在汽车上的应用,零分层封装变得越来越重要。

无分层半导体电源组件的挑战bob软件

bob软件半导体封装由几种不同的材料组成。每种材料都有不同的特性,比如它的热膨胀系数(CTE)。有了这些不同的特性,通过极端的测试并实现真正的“零分层”对半导体制造商来说是一项具有挑战性的任务。bob软件

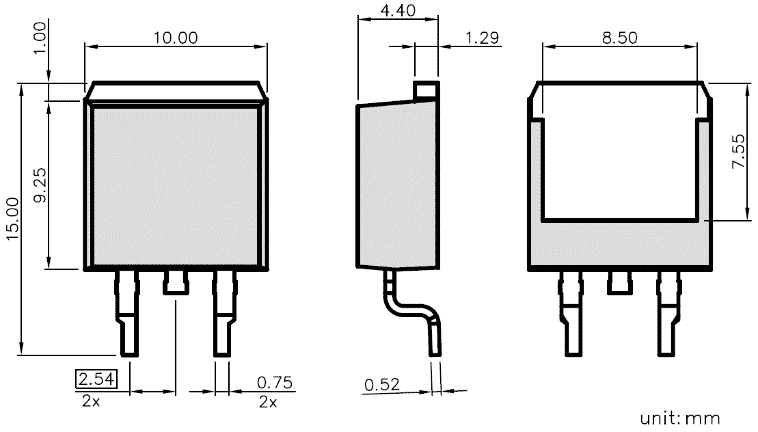

一个典型的电源包结构有四个主要接口。的D2PAK(TO-263作为JEDEC标准)封装提供了这些接口的一个示例(图1和图2)。D2PAK设计用于低导通电阻和高速开关mosfet,适用于高功率应用。它被用于电机驱动器,电源电路和直流-直流转换器。

数字。1:D2PAK的包装大纲图。

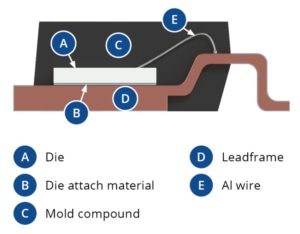

数字。2:D2PAK的横截面。

D2Pak的标准材料是裸铜(Cu)引线框架(LF),焊料(管芯),铝(Al)线(互连)和用于包封的环氧树脂(EMC)。模具的材料可以是硅(Si),碳化硅(SiC)或氮化镓(GaN)。不同类型的材料需要相互粘附的粘附性,以承受严重的环境可靠性测试,并通过汽车组分的安全标准。

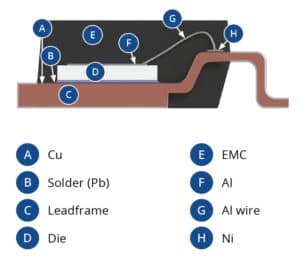

在EMC和铜LF、EMC和铅(Pb)焊料、EMC和铝模块以及/或EMC和镍(Ni)铅模块之间可能发生分层(图3)。

最弱的粘附点是在EMC和焊料之间。发展目标是在T=0(经防潮测试(MRT))*¹和温度循环(TC)*²2000x时实现零分层。

*¹MRT: JEDEC Lv. 1(245°C回流x 3)

*²TC条件:-55°C至150°C

图3:可能分层的表面。

附着力促进剂的有效性

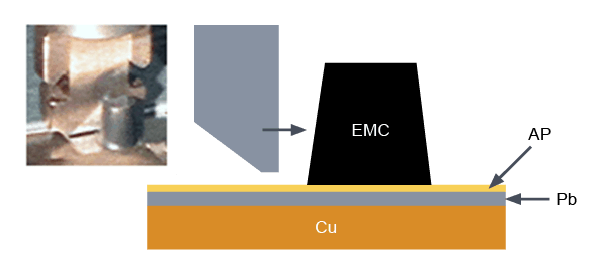

附着力促进剂(AP)的材料选择非常重要,因为它必须与模具树脂、铜、铝、镍和铅焊料兼容。选择了几种聚酰亚胺碱和环氧基材料进行评价。首先,采用杯剪试验测试粘接强度(图4)。

图4:用布丁杯剪切试验粘合强度测量。

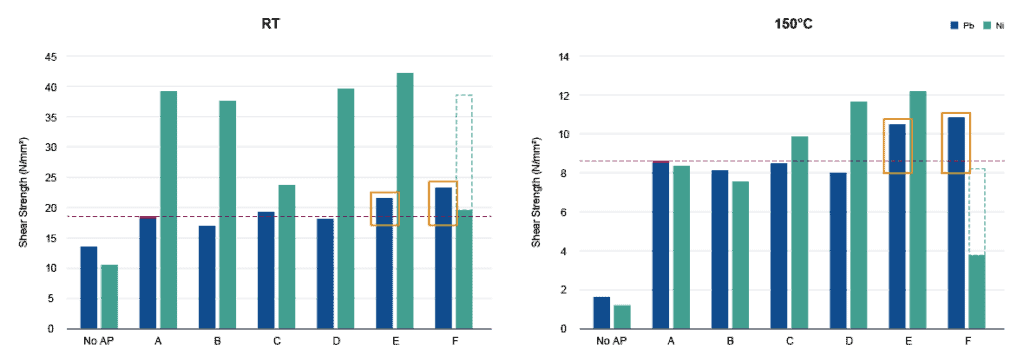

在室温(RT)和150℃下,所有AP材料与未涂AP的表面相比,结合力都有所提高(图5)。

图5:粘附强度比较。

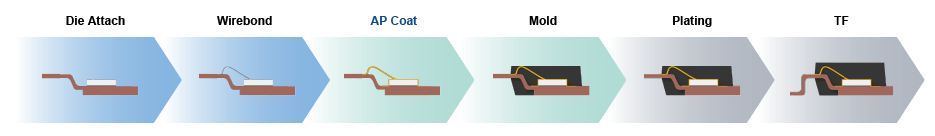

在初始测试后,使用D2PAK作为测试车辆在包装上测试粘附促进剂。AP在金属丝粘接后涂上喷射分配器以覆盖粘接区域(图6)。此外,还使用不同类型的emc进行比较。

图6:从模具附着到修整成型(TF)的工艺流程包括附着力促进剂涂层。

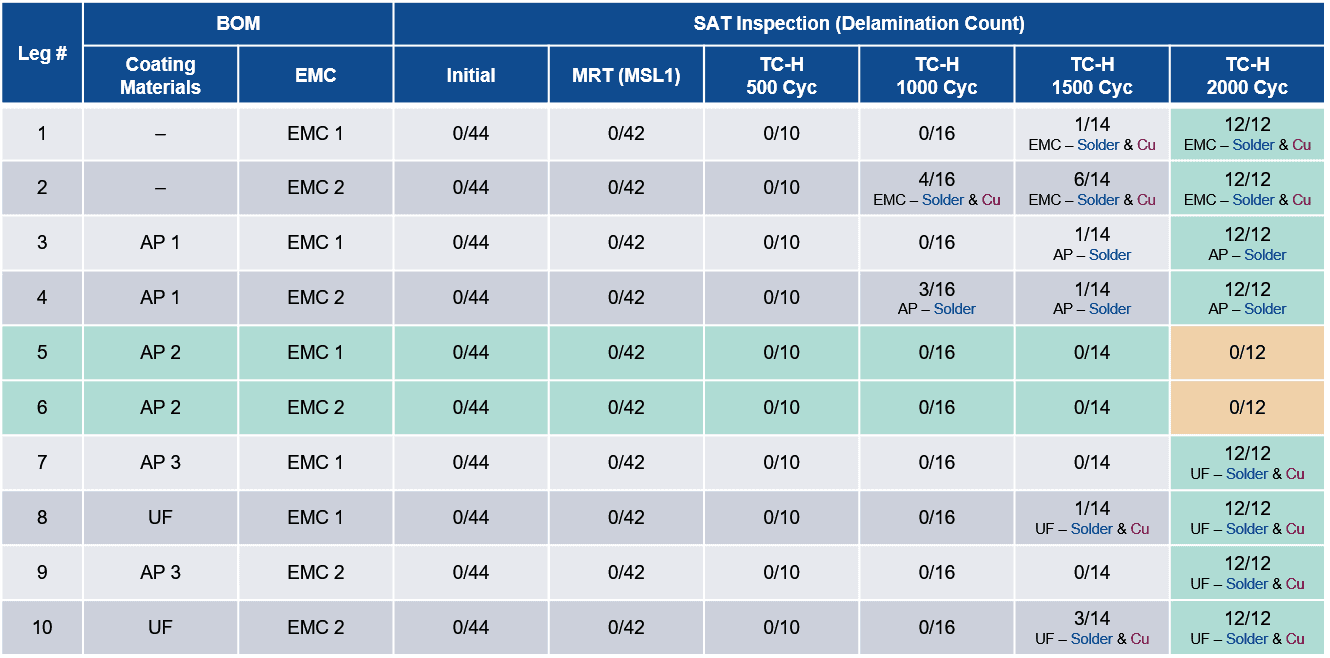

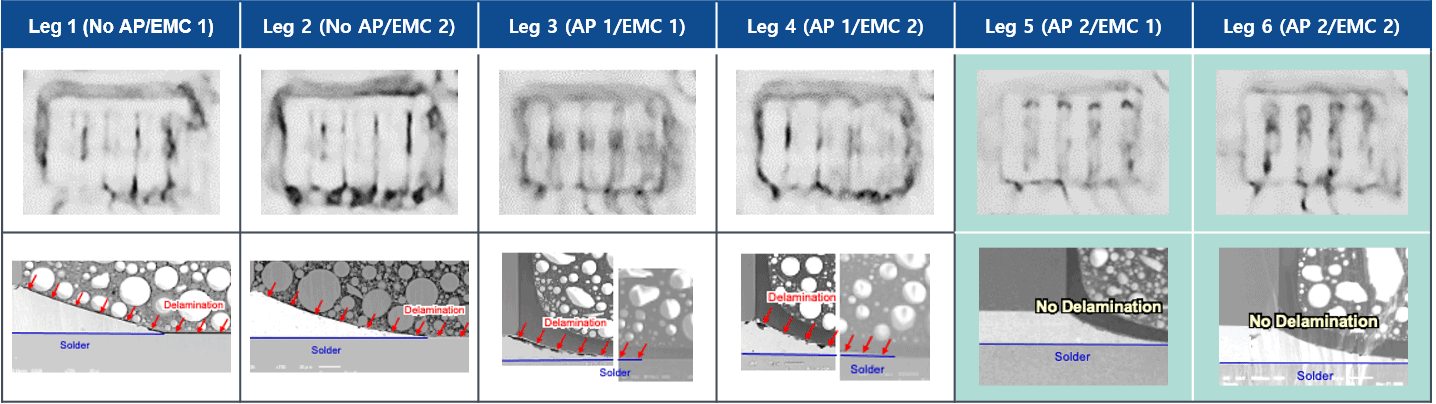

实验设计(DOE)以非AP包覆为参考,三种AP材料与不同的EMCs进行了实验设计。分别在初始、MRT (MSL 1)、TC 500x TC 1000s、TC 1500x和TC 2000x进行声扫描断层扫描(SAT)检查。包与AP2涂层幸存TC 2000x和实现完美的零分层(图7和图8)。

图7:AP涂层包装DOE的温度循环试验结果。

图8:测试样品的SAT检查。

到目前为止,通过在组装过程中添加附着力促进剂,实现零分层,有望提高封装的可靠性水平。另外值得一提的是,AP涂层的应用具有很高的成本效益,因为它可以通过在大多数装配现场已经使用的配药工具来应用。

结论

其中一种AP材料在tc2000x所有接口上实现了完美的零分层。我们确定了作为良好附着力促进剂的关键材料性能。下一个开发目标是将AP扩展到其他包和另一种结构,如带有Cu夹结构的电源包。

关于作者

Sophie Olson是SR. Manager,Wirebond和Amkor Technology的电力包装开发。bob体彩她于2004年加入了Amkor,目前负责电力包装和半导体包装材料的开发。bob软件在加入研发团队之前,她在Amkor Japan度过了两年的时间,以帮助加快Amkor子公司的整合。她以前持有业务运营,销售和客户服务角色。她拥有亚利桑那州立大学的材料科学和工程学士学位,以及来自FSU的政治学硕士学位。