48V 에코시스템 &

전력 패키징 트렌드

자동차, 클라우드 컴퓨팅,산업자동화, 통신 (5G) 인프라와 같은 신생 성장 애플리케이션 분야에 나날이 더 많은 관심이 집중되고 있습니다. 애플리케이션 사용 분야는 다르지만, 시스템 수준에서 전압 변환 및 전력 분배가 이루어지는 방식은 유사합니다. 시스템 수요는 유효 탄소발자국을 줄이기 위해 더욱 중요해지고 있습니다. 그 결과 고효율을 포함한 다양한 목표를 달성하기 위해 새로운 48V 생태계가 개발 및 적용되고 있습니다. 전력 공급, 컴퓨팅 요소 또는 메모리 블록 등 어느 곳에서나 반도체는 이러한 요구를 충족시키는 솔루션의 핵심입니다. 본 내용에서는 각 애플리케이션 분야의 시장 및 기술 동향을 논의하고, 혁신적인 전력 패키징 플랫폼이 전기 및 열 요건을 모두 충족하기 위해 어떻게 연구되고 있는지를 공유하고자 합니다.

자동차

오늘날 대부분의 고급 자동차에는 최대 100개의 전자 제어 장치(ECU)와 수백만 회선의 코드가 함께 작동합니다 [1]. 자동차의 전기화, 편의 기능 및 첨단 운전자 보조 시스템(ADAS)의 수준이 향상되면서 총 전력 예산 관리의 필요성이 더욱 대두되고 있습니다. 고급 자동차의 일부 첨단 기능을 일반 자동차에도 탑재하면서, 전력 시스템의 효율성을 유지하면서도 비용을 절감할 수 있는 방법을 찾고 있습니다. 오늘날 사용되는 일반 차량 전력 트리는 12V 배터리에서 워터&오일 펌프, 실내 온도 조절 컴프레서, 액티브 롤 컨트롤, 헤드라이트 및 미등과 같은 기계적 보조 부하(일반적으로 5~7 kW 미만)으로 직접 동력을 공급합니다. 이러한 부하는 전력이 많이 소모되는 첨단 운전자 보조 시스템을 지원하면서 기업 평균 연비 규제 제도(Corporate Average Fuel Economy)의 더욱 엄격한 배출 기준을 충족해야 하기 때문에 효율성을 개선하는 것은 쉽지 않습니다. 자동차 OEM 회사들이 수년 동안 기계 부품을 전기 부품으로 교체해 왔지만, 48V 시스템과 같은 최신 아키텍처가 추가로 필요합니다. 향후 48V 전력으로 영구 전환 되기 전까지 단기적으로는 OEM 회사 및 티어1(Tier1) 공급 업체는 두 종류의 아키텍처 (12V 및 48V)를 제공해야 할 수 있습니다.

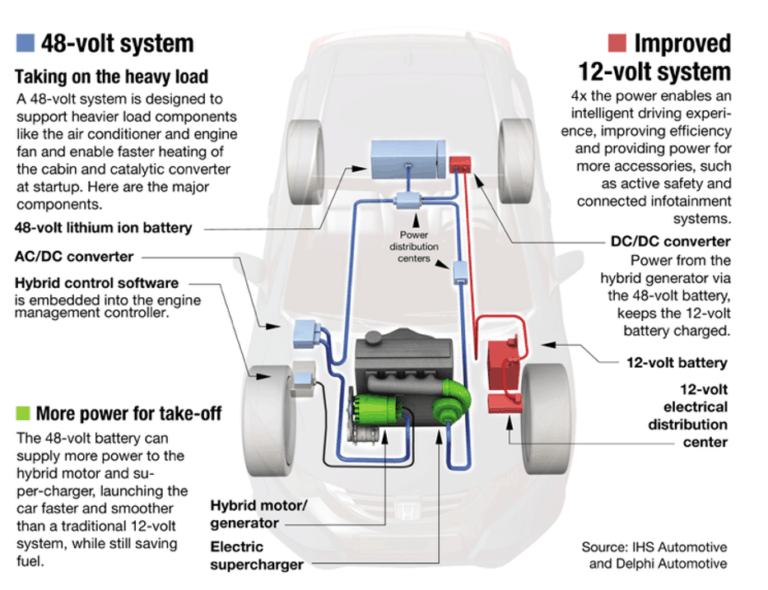

자동차 OEM 회사와 티어1 공급 업체는 최근 마일드 하이브리드 자동차(MHEV) 솔루션을 선보였습니다. 예를 들어 아우디는 12 kW 용량의 새로운 벨트 얼터네이터 스타터(BAS, Belt Alternator Starter)를 도입하여 마일드 하이브리드 자동차에 전력을 공급하는 동시에 기존 12V 시스템을 혼용하면서 DC-DC 컨버터를 사용했습니다 [2]. 마찬가지로 다임러는 최대 16 kW 용량의 S 클래스용 통합 스타터 제너레이터(ISG, Integrated Starter Generator)를 도입했습니다 [2]. 또한 아우디처럼 다임러는 기존 12V 부하용 DC-DC 컨버터 블록을 사용합니다. 티어1 공급 업체 발레오는 자율 주행과 48V 하이브리드 시스템을 결합한 eCruise4u 플랫폼을 소개했습니다. 이 플랫폼의 제품 중 하나인 e4AWD는 통합 벨트 스타터 제너레이터(iBSG, integrated Belt Starter Generator)와 전기식 리어 액슬 드라이브(eRAD, electric Rear Axle Drive)를 효율적으로 결합하고 발레오의 마일드 하이브리드 전기 자동차 시스템에 22 kW를 더해 연료 소비를 17% 줄였습니다. 또 다른 자동차 티어1 공급 업체인 델파이는 그림 1과 같이 연비를 15% 향상시키는 e-슈퍼차저를 포함하는 48V 하이브리드 시스템을 선보였습니다. e-슈퍼차저 시스템은 또한 다이내믹 스킵 파이어(DSF, Dynamic Skip Fire) 실린더 비활성화 개념을 사용하여 이산화탄소 배출량을 13%까지 줄일 수 있습니다 [2].

그림 1: 델파이 테크놀로지스(구 델파이 오토모티브)의 48V 마일드 하이브리드 시스템

48V 전력을 이용하게 되면 와이어링 하니스(wiring harness, 차량 배선 뭉치) 단면 및 중량 감소와 같은 다양한 이점을 누릴 수 있고, 이는 차량 경량화 및 배기 가스 배출 감소로 이어집니다. 스티어링 랙, 편의 기능 및 기타 시스템의 기계 부품 전기화도 도움이 되지만, 모터(< 25kW)를 사용한 마일드 하이브리드화는 실질적이고 상당한 이점을 제공합니다. 한 추정치 [1]에 따르면 마일드 하이브리드 자동차는 이산화탄소 배출량을 15%까지 감소시킨다고 합니다. 이는 완전 하이브리드 시스템 비용의 약 30%로 마일드 하이브리드 자동차 수익 중 약 70%에 해당합니다. 약 4500 달러가 소요되는 완전 하이브리드에 비해 마일드 하이브리드는 1500 달러 정도의 추가 비용만 지불하면 됩니다. 이러한 비용 차이도 마일드 하이브리드 자동차 성장에 영향을 미칠 것으로 예상됩니다. 또한 48V 전력은 향후 V2X(vehicle-to-everything) 연결과 첨단 운전자 보조 시스템에 적용 가능한 시스템의 성숙 (부하점 컨트롤)을 제공하는 역할도 합니다. 향후 10년 내에 레벨 3에서 레벨 5 수준의 자율 주행 차량 대량 출시가 예상되며, 첨단 운전자 보조 시스템에 대한 전력 요구 사항은 빠르게 증가할 것으로 보입니다. 현재 레벨 2의 기능에 필요한 전력 와트는 1 kW 정도이지만, 레벨 4/레벨 5 시스템에서는 10배 이상의 전력이 필요할 것입니다. 비용 및 이산화탄소 배출량 등의 이점과 함께, 48V 마일드 하이브리드 자동차는 확장되고 있는 전기 자동차 시장에서 주목받을 것으로 보입니다.

클라우드 컴퓨팅

오늘날 매일 개인용 혹은 비즈니스용으로 생성되고 있는 2.5 퀸틸리언(250경·1조의 250만배) 바이트 이상의 데이터를 관리하기 위해서는 전 세계적으로 700만 개 이상의 데이터 센터가 필요합니다. 현재까지 생성된 44 제타바이트 (44조 기가 바이트)의 데이터 중 90%가 최근 2년 동안 생성되었습니다 [3]. 오버더톱(Over-the-Top) 스트리밍 서비스, 5G, 사물 인터넷 (IoT) 및 소셜 미디어의 출현으로 인해 빅 데이터가 클라우드 및 엣지 데이터 센터 시장을 크게 변화시킬 것으로 예상됩니다. 일반적인 데이터 센터는 데이터 저장, 처리,네트워킹및 보급과 같은 서비스를 제공합니다. 이러한 서비스를 관리하기 위해서는 수백 MW 수준의 전력이 필요합니다. 데이터 센터 운영 비용의 최대 40%는 서버 랙에 전력을 공급하고 냉각하는 데 필요한 에너지에 기인합니다 [4]. 전력 사용 효율(PUE, Power Usage Effectiveness) 및 총 소유 비용(TCO, Total Cost of Ownership)은 데이터 센터 운영자가 비용을 절감하고 가동률을 높이는 데 활용할 수 있는 중요한 지표입니다. 평균적으로 교류 전력에서 개별 서버의 마이크로 프로세서로 변환될 때 평균적으로 전력의 약 30~35%가 손실된다고 합니다. 이 과정에서 손실을 최소화할 수 있는 세 가지 영역이 있습니다. 범용 전원 공급 장치(UPS, grid-to-data center), 서버 랙 전원 공급 장치 그리고 개별 서버 전원 공급 장치가 이 영역에 해당됩니다. 몇 년 전까지만 해도 데이터 센터는 랙당 4 ~ 5 kW의 출력 밀도로 설계되었지만 현재는 랙당 최대 10 kW입니다. 랙 출력 밀도를 30 kW 이상으로 높이는 것은 향후 시장의 트렌드가 될 것입니다 [5]. 결과적으로 전력 사용 효율을 개선하기 위해 더 작고 효율적인 전원 공급 장치의 수요가 늘어날 것이고, 이로 인해 서버 밀도가 높아지고 공간당 수익($/ft)이 증가할 것입니다.

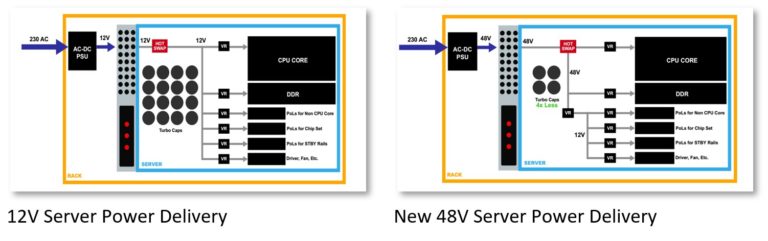

그림 2: 데이터 센터 전력 공급 시스템 (출처: wiwynn [5])

전력 아키텍처 측면에서 현재 데이터 센터는 그림 2와 같이 12V 전력망으로 설계되었습니다. 자동차의 48V 시스템과 마찬가지로, 데이터 센터의 전력 아키텍처는 48V로의 전환도 지원합니다. 48V로의 전환을 통해 더 높은 전력 밀도, 더 낮은 배전 손실 (I2R 손실 16배), 더 높은 효율성, 배치 유연성 및 비용 효율적인 인-랙(in-rack) UPS를 실현할 수 있습니다 [5]. 부스바(busbar) 크기, 터보 캐패시터 수 및 구리 손실을 줄이는 등의 다양한 이점이 있습니다. 그러나 48V에서 서버 보드로의 전압 변환 과정이 과제로 남아 있습니다. 중앙처리장치(CPU) 코어 및 DDR(Double Data Rate) 메모리 블록에 전력을 공급하려면 일반적으로 1.8V 미만이 필요합니다. 더 높은 스텝 다운 비율 (48V ~ 1.8V)의 경우 교환 회로와 유사한 변환 효율을 실현하기가 어렵습니다. AC-DC 및 DC 부하지점을 포함한 각 전력 변환 단계는 랙 수준에서 유사하거나 더 높은 효율성을 요구합니다. 요구하는 시스템 레벨을 충족하기 위해서는 더 작은 폼 팩터와 더 높은 전력 지원이 가능한 반도체 패키징이 핵심입니다.

5G 인프라

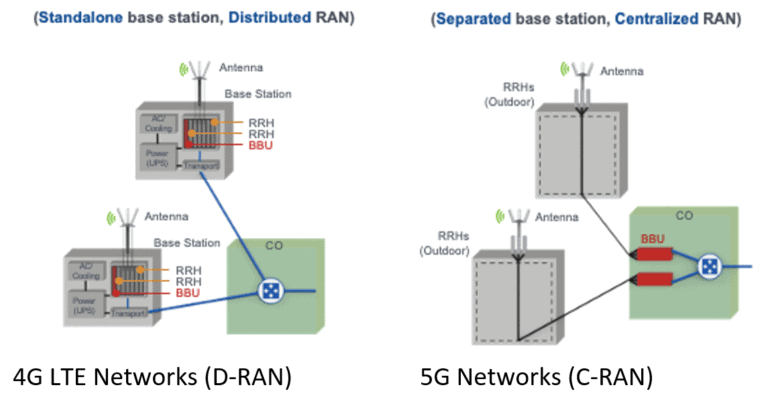

기존 4G 네트워크의 단점을 해결하기 위해5G네트워크는 대규모 트래픽 (이더넷을 통한 무선 통신)과 대용량 (사물 인터넷, 연결 밀도 및 대역폭)을 처리할 수 있는 동시에 신뢰도 (엣지 컴퓨팅, 대기 시간)도 뛰어나야 합니다. 새로운 스펙트럼, 더 많은 사이트 및 다중 액세스 엣지 컴퓨팅 등이 5G의 주요 차이점입니다. 현재 4G LTE 네트워크 전송 대역폭의 이론적 한계는 약 150Mbps로 5G의 요건을 충족할 수 없습니다. 더 높은 대역폭을 달성하기 위해 5G 네트워크는 더 높은 주파수 C-밴드를 사용합니다. 또한 대량 다중입출력(MIMO) 기술은 처리량 향상의 핵심입니다. 그림 3에서 볼 수 있듯이, 토폴로지 측면에서 기존 4G 네트워크는 안테나, 리모트 라디오 헤드(RRH) 및 베이스밴드 유닛(BBU)이 분리된 분산형 무선 액세스 네트워크(D-RAN) 아키텍처를 선호합니다. 5G 네트워크는 중앙 집중식 또는 클라우드(C-RAN) 분포를 선호하여 베이스밴드 기능을 통합하기 위해 셀 사이트에서 중앙 집중식 위치로 이동합니다. 5G 네트워크에서는 베이스밴드 유닛 풀(pool)이 엣지 사이트에 있는 동안, 리모트 라디오 헤드와 안테나가 통합될 것으로 예상됩니다. 베이스밴드 유닛 풀 (또는 코어 네트워크)은 라우터, 물리적 인프라, 전기 및 냉각 시스템과 같은 네트워크 장비를 포함하여 동일한 물리적 인프라에서 사용 가능합니다. 하지만 사이트 수가 더 많아지고 컴퓨팅 요구 사항이 높아짐에 따라 네트워크 에너지 소비량은 더욱 증가할 것입니다.

그림 3: 4G LTE vs 5G 네트워크 토폴로지

통신 회사에 따르면 1 밴드 5G 장비의 전력 소비량은 유사한 구성을 가진 4G의 350%에 달한다고 합니다 [6]. 5G 베이스밴드 장치는 약 300 W를 소비하고 리모트 라디오 헤드는 30% 로드에서 약 900 W를 소비합니다 (최대 전력 1.4 kW). 향후 3년 내에 더 많은 주파수 대역이 추가됨에 따라 최대 전력 소비량은 약 14 kW로 증가할 것입니다. 그 외에도 밀리미터파까지 더해지면 최대 전력 소비량은 최대 20 kW까지 증가될 수 있습니다 [6]. 기존 4G 통신 전원 공급 장치는 -48V로 설계되어 있지만, 이러한 전원 공급 장치는 5G 요구사항에 맞지 않습니다. 4G 시스템의 전원 공급 케이블에서 발생하는 절대 전력 손실은 전력 요구 사항이 1kW 정도이기 때문에 더 적은 편입니다. 그러나 동일한 케이블 길이에 대한 절대 손실은 5G 시스템에서 더 많으며, 케이블에서 더 높은 전압 강하가 발생합니다. 대부분의 전원 공급 장치와 마찬가지로 전압이 '최저 출력 전압' 아래로 떨어지면 전원 공급이 차단됩니다. 이러한 문제를 줄이기 위해 전원 공급 장치 설계자는 추가 DC-DC 컨버터를 사용하여 전압 레벨을 약 -57V로 높일 수 있습니다 [6]. 결과적으로 5G 네트워크 사용으로 인한 전력 소비량 증가는 전체 전원 공급 장치에서 해결해야 하는 과제로 남아있습니다.

반도체 부분에서 48V의 영향

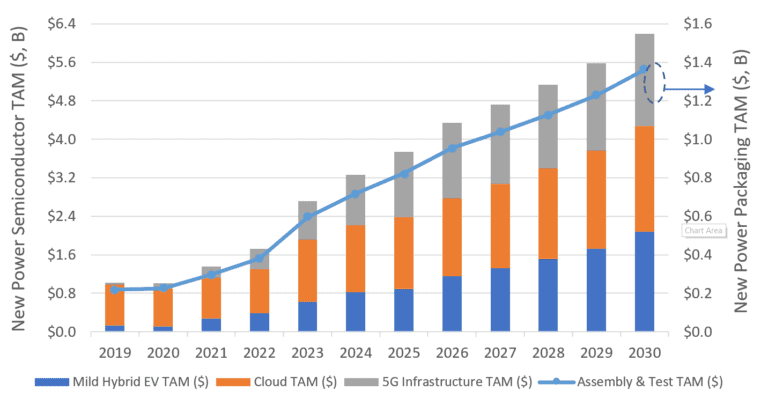

앞서 설명한 시장의 요구에 따라 반도체 공급 업체의 새로운 시장 기회가 크게 증가하고 있습니다. 자동차 부문에서 마일드 하이브리드는 현재 총 생산량의 약 1.5% ~ 2%를 차지합니다. 하지만 10년 후에는 약 15%까지 성장할 것으로 보입니다. 따라서 마일드 하이브리드 시스템 사용으로 차량당 약 75달러의 전력 반도체 사용이 증가할 것으로 예상됩니다. 마찬가지로 하이퍼 스케일 및 5G 데이터 센터에서 48V 전력으로 전환이 이루어지면서 전력 장치 원재료 비용(BOM)이 약 40달러 인상될 예정입니다. 마지막으로 5G 인프라 설치로 인해 캐비닛 및 블레이드 전원 공급 장치가 요구되면서 전력 트랜지스터에 대한 필요성이 증가할 것입니다. 48V 에코시스템은 반도체 공급 업체가 이러한 애플리케이션 부문 간에 시너지를 적용할 수 있는 기회를 제공합니다. 그림 4는 전체적인 새로운 시장 기회에서 주요 애플리케이션 부문과 각각의 성장 전망을 개략적으로 보여줍니다. 자동차 및 클라우드 컴퓨팅에 사용되는 48V와 5G 전원 공급 장치, 기본 어셈블리 및 테스트 비즈니스의 -57V 모두 향후 10년 동안 크게 성장할 전망입니다.

그림 4: 48V 에코시스템의 새로운 총유효시장 (TAM, Total Available Market) (앰코 추정치)

전력 패키징이 필요한 기술 트렌드

지금까지 논의된 애플리케이션 트렌드의 공통된 주제는 고객들이 매우 효율적이고 공간을 적게 차지하면서 안정적인 전력 반도체 솔루션을 원한다는 사실입니다. 30년간 실리콘(Si) 전력 MOSFET 기술, 전력 패키지 및 서킷 토폴로지(circuit topology)의 혁신으로 전력 변환 효율과 비용($/W)이 지속적으로 개선되었습니다. 실리콘이 주로 사용되어 왔지만 실리콘의 성능 계수 (Ron x Qg, Ron x Qoss)는 이론적 한계에 도달했습니다. 질산갈륨(GaN)과 같은 최신 재료 시스템이 시장에 도입되어 더 나은 성능을 제공하고 있습니다. 시스템의 전기적 및 열적 이점을 실현하는 과정에서 패키징 기술이 한계로 작용해서는 안됩니다. 전력 장치 패키징은 긴 리드가 있는 TO-247 및TO-220과 같은 스루홀(through-hole) 패키지에서 D2PAK,DPAK,SO-8과 같은 표면 실장 부품으로 진화해 왔습니다. 또한 리드 패키지는 TO Leadless(TOLL) 및PQFN처럼 리드가 없는 표면 실장 옵션으로 대체되었습니다. 더 높은 전력 밀도와 신뢰할 수 있는 솔루션에 대한 요구가 증가하고 있기 때문에 패키징 산업은 새로운 트렌드를 충족하는 혁신적인 옵션을 제공해야 합니다. 고객은 패러시틱스(parasitics)를 줄이기 위해 듀얼 사이드 쿨링, 칩 스케일 패키징 및 멀티 다이 통합을 통한 효과적인 열 관리 기능을 제공하는 솔루션을 필요로 할 수 있습니다. 그러나 비용, 성능 및 신뢰성 측면에서 절충이 있을 수 있습니다.

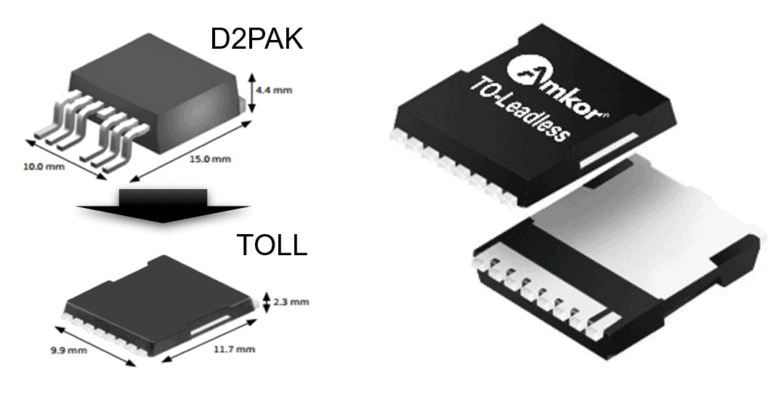

자동차 분야 사례를 보면 자세히 알 수 있습니다. 벨트 스타터 제너레이터 애플리케이션은 전력 시스템의 중간 레일이 48V인 경우 약 12 kW가 필요합니다. 모터에 전원을 공급하는 인버터 단계는 전류가 500A보다 높고 48V 이상의 MOSFET을 사용합니다. 일반적으로 전체 전력 요구 사항을 충족하기 위해 여러 개의 MOSFET이 병렬로 연결됩니다. 기기들이 완전한 Phase 3 구현을 위해 상단과 하단의 다리 양쪽에서 병렬로 연결된 파워 스테이지에서, 특히 파워 스테이지가 모터 자체 내에 통합되면 인쇄 회로 기판(PCB) 공간은 장점이 될 것입니다. 이러한 애플리케이션 및 와트 케이스에 사용되는 공통 패키지인D2PAK7L의 패키지 크기는 15 x 10 x 4.4 mm입니다. 하지만 파워 스테이지에 여러 패키지가 필요한 경우 크기는 추가적인 장점이 됩니다. D2PAK와 비슷한 TOLL (11.7 x 9.9 x 2.3 mm)은 고전력 및 고신뢰 애플리케이션에 최적화된 몰드 패키지입니다. 그러나TOLL(그림 5)은 면적을 30% 줄이고 50% 이상 더 작은 폼핏(form-fit)을 제공하여 컴팩트한 디자인과 높은 고전류 기능 및 낮은 열저항성(RthJC)을 허용합니다. 또 다른 중요한 점은 자동차 반도체에 사용되는 미션 프로필이 계속해서 진화하면서 보드 수준에서 더 높은 수준의 신뢰성을 요구하고 있는 것입니다.

그림 5: D2PAK 7L vs. TOLL 전력 패키지

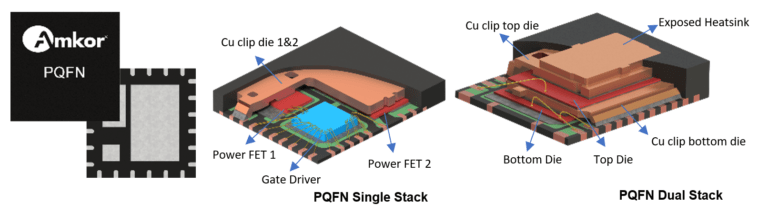

클라우드 및 엣지 데이터 센터의 서버 전원 공급 장치와 CPU 코어, DDR 메모리 및 스텐바이 레일, 팬 그리고 드라이버와 같은 부하지점(POL, Point Of Load)에 대한 전원 공급은 전력 요구 사항이 서로 다릅니다. 부하지점 아키텍처가 선호되는 애플리케이션의 경우 단일 패키지의 파워 블록 또는 파워 스테이지가 최적의 선택입니다.PQFN(그림 6)과 같은 패키지는 통합이 유연하여 점점 더 각광받고 있습니다. PQFN 패키지는 다이 패키지 비율과 노출된 방열판(heat sink)을 개선할 수 있는 범위를 제공하여 서버 전원 공급 장치의 전력 밀도를 높입니다. 더 큰 크기의 PQFN은 그림 6 PQFN 듀얼 스택에 표시된 것처럼 구리(Cu) 클립 기술을 사용하는 다이 스태킹을 통해 여러 (파워블럭) 전계효과 트랜지스터(FETs, Field Effect Transistors)를 통합합니다. 또 다른 옵션은 게이트 드라이버를 상단 및 하단 전력용 전계효과 트랜지스터와 통합하여 DrMOS와 같은 스마트 전력 애플리케이션을 구현하는 것입니다. 이것은 그림 6에서 싱글 스택 옵션으로 표시됩니다. 또한 PQFN은 통신 인프라, 베이스밴드 보드 및 DC-DC 컨버터와 같은 애플리케이션에 사용됩니다.

그림 6: PQFN 멀티 다이 구성

48V 에코시스템의 전력 패키징 트렌드

반도체 후공정업계의 선두기업으로서 앰코는 48V 에코시스템에 적용할 수 있는 다양한 포트폴리오를 보유하고 있습니다. 글로벌 입지와 더불어 최고의 반도체 공급 업체와의 파트너십을 통해 앰코는 현재 위치에 오를 수 있었습니다.전력 패키징은 앰코 말레이시아(ATM) 및 앰코 일본 후쿠이 (ATJ6)에서 생산됩니다. 첨단 리드 프레임 기술(XDLF), 구리 클립 인터커넥트, 알루미늄(Al) 웨지 본딩, 공간 절약형 표면 실장, 플랫 리드 디자인과 같은 다양한 가치 창출 기능 및 기술 차별화 요소를 광범위하게 제공합니다. 앞서 설명한 바와 같이 전력 패키징은 스루홀 (TO) 유형에서 표면 실장 (SMD) 패키지로 발전했습니다. 최근에는 TOLL과 같은 SMD 리드리스 패키지가 더 많은 관심을 받고 있습니다. 이러한 리드리스 패키지는 충분한 파워 사이클링 및 TCoB(Temperature Cycling on Board) 기능을 갖춰 미국 자동차 전자부품 협회(AEC, Automotive Electronics Council)의 AEC-Q101 표준을 완벽하게 준수합니다. 그러나 신뢰성, 전류 성능 또는 패키지 기생 전면에 제한이 생길 수 있습니다. 그러므로 새로운 48V 에코시스템 전력 패키징 시장의 요구 사항을 충족하기 위한 몇 가지 새로운 패키징 아이디어를 아래에서 논의하겠습니다.

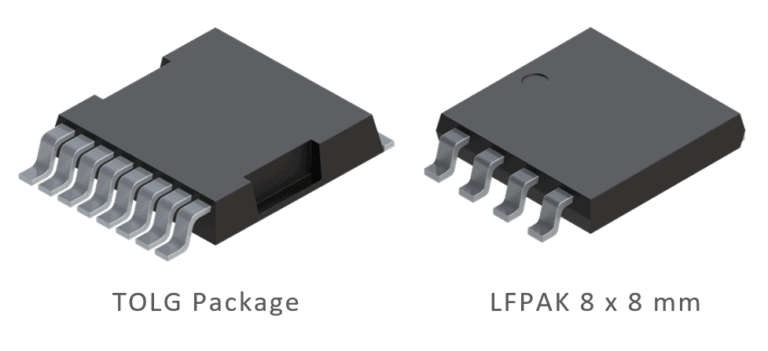

IPC International의 IPC-9701 표준에 근거해, TOLL은 다이 크기 및 두께별 표준 요구 사항을 충족하기 위해 1000회 이상의 사이클에 이르기까지 결함이 발생하지 않아야 합니다. 하지만 높은 다이 대 패키지 비율 및 확장된 신뢰성을 확보해야 하는 설계자 입장에선 쉽지 않은 부분입니다. 일반적으로 사용되는 보드 기판은 FR4, 구리 또는 알루미늄 절연금속기판(IMS, Insulated Metal Substrate)입니다. 그러나 알루미늄 절연금속기판과 같은 기판 옵션을 고려하면, TOLL의 보드 레벨 신뢰성(BLR, Board Level Reliability)은 상이한 열 계수로 인해 편차가 더욱 심해질 수 있습니다. 구리 리드프레임과 알루미늄 절연금속기판 사이 연결이 잘못된 경우 솔더 부분에 부담이 되어 솔더에 피로 또는 균열이 발생할 수도 있습니다. TOLG는 TOLL 설계 (그림 7)에서 걸윙 방식을 사용함으로써 비슷한 전기 및 열 성능을 제공하면서 신뢰성도 크게 높입니다. 걸윙 디자인의 유연성이 신뢰성을 크게 향상시킨 것입니다. 이는 확장된 스트레스와 신뢰성이 핵심 시스템 요구 사항이 된 최종 사용자 부문의 미션 프로필 변경으로 인해 필수 조건이 되었습니다.

그림 7: TOLG 및 LFPAK 8 x 8 mm 패키지

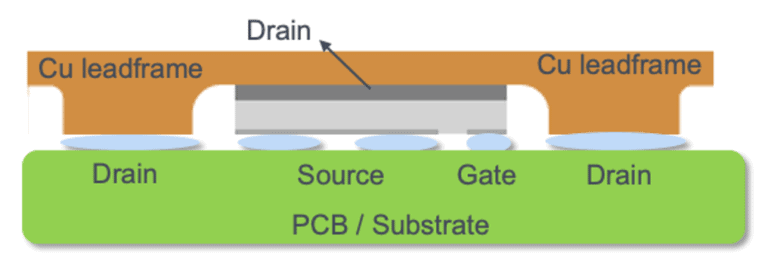

또는 데이터 센터의 서버 팜이 48V 아키텍처로 전환됨에 따라, 전력효율지수(PUE)를 해결하기 위한 전력 밀도 요구사항이 주요 관심사가 될 것입니다. 설계자들은 전력 장치의 성능지수 개선을 위해 힘써 왔습니다. 바디 사이즈가 더 큰 8 x 8 mm LFPAK (그림 7)과 같은 최신 패키지는 훌륭한 추가 제품군이 될 것입니다. 기존 7L D2PAK에 비해 8 × 8 mmLFPAK는 기계적 면적은 60%, 부피는 80% 더 작습니다. 인터커넥트 기술에서는 와이어 본드가 발전 전력 제품의 운반 능력을 결정합니다. D2PAK의 경우 사용되는 본드 와이어의 최대 직경은 20 mil입니다. 하지만 8 x 8 mm LFPAK 인터커넥트에 구리 클립 기술을 사용하면 운반 능력이 훨씬 더 향상됩니다. 클립 기술을 사용하면 와이어 본드의 기생 저항(parasitic resistance)과 인덕턴스를 크게 최소화할 수 있습니다. 이 패키징 방식은 전력 밀도 달성에 대한 우려를 일부 해소합니다.

서버 아키텍처에서는 마이크로 프로세서가 요구하는 빠른 전환 응답 시간을 위해 POL 컨버터 및 전압 조정기를 사용합니다. 1MHz 이상의 주파수에서 작동하는 기존 전력 전자 패키지의 기생 임피던스는 적합하지 않습니다. 이와 관련하여 앰코는 그림 8과 같이 파워 트랜지스터용 칩 스케일 패키징 (PowerCSP™ 패키지)를 연구하고 있습니다. 이 혁신적인 컨셉은 상단/리드프레임 측면이 방열판 또는 워터 쿨링에 연결되어 양면 냉각이 가능한 리드 프레임 기반 칩 스케일 패키징입니다. 패키지의 바닥면은 서멀 비아(thermal vias) 및 전력 구리 레이어를 이용하여 인쇄 회로 기판에 장착될 수 있습니다. PowerCSP의 주요 장점은 와이어 본드 및 구리 클립을 제거하여 기생 저항과 부유 인덕턴스(stray inductance)를 낮춰 전도 손실(conduction losses)과 스위칭 손실을 줄이는 것입니다. 또한 PowerCSP의 감소된 기생 인덕턴스는 더 높은 스위칭 주파수와 전력 밀도를 달성하는데 도움이 됩니다. PQFN 또는 LFPAK와 같은 플라스틱 전력 패키지에 비해 PowerCSP 디자인은 프로세스 플로우를 단순화하여 신뢰성 문제와 관련된 요소를 줄일 수 있습니다. 또한 PowerCSP 패키징은 Converter-in-Package 유형의 솔루션을 실현하기 위한 멀티 다이 통합용 게이트웨이를 제공할 것입니다.

그림 8: PowerCSP™ 패키지 개념

요약

환경적, 경제적, 사회적 요건을 충족하기 위해 총 소유 비용을 줄일 수 있는 정교한 전자 솔루션에 대한 수요가 증가하고 있습니다. 새로이 부상하는 48V 에코시스템은 전력 반도체 패키징 부품 활용의 기반이 됩니다. 전력 패키징 기술이 대두되고 있지만 새로운 트렌드를 충족하기 위해 필수적으로 개선해야할 부분이 남아있습니다. 다이 대 패키지 비율 개선, 패키지 파라시틱스 감소 또는 전류 전달 가능 상호연결 증가 등 광범위한 기존 포트폴리오와 혁신적인 새로운 접근 방식으로 솔루션을 제공합니다. 이러한 도전과제 해결을 위해서는 견고한 기술 노하우와 확고한 고객 파트너십이 필요합니다. 앰코는 이러한 요구 사항과 더불어 장비 및 시설에 투자를 아끼지 않고 있으며 자동차 및 기타 전력 고객을 장기적으로 지원하기 위해 재정 및 기술적 혜택을 제공합니다.

작성자:Ajay Sattu老经理자동차전략마케팅

참고 자료:

[1]. Manish Menon et al, “48V Architecture: A Cost-effective Proposition for OEMs to Meet Growing Emission Norms”, Aug 14th, 2018

[2]. Automotive IQ et al, “The rise of 48V technology – an Automotive IQ eBook”, Aug 14th, 2018

[3]. Branka Vuleta et al, “How much data is created every day?”, Jan 30th, 2020

[4]. Energy Innovation et al, “How much energy do datacenters really use?”, Mar 17th, 2020

[5]。wiwynn et al,”48 v:一种改进的权力y system for Data Centers”, Jun 2017

[6]。全球ICT能效峰会等5G Telecom Power Target Network”, Oct 2019

PowerCSP™는 앰코테크놀로지(주)의 등록상표입니다.

© 2020, Amkor Technology, Inc. All rights reserved.