48 v生态系统和电源封装趋势

随着时间流逝,新兴发展应用(如汽车、云计算、工业自动化和电信 (5克) 基础设施)正受到越来越多的关注。虽然应用所在部门不同,但如何在系统级实现电压转换和电力配送存在相同之处。对于减少有效碳足迹来说,系统需求日益变得重要起来。因此,新开发的48 v生态系统正被部署以达成各种目标,包括获得极高效率。不管是供电、计算元件或内存块,半导体在解决方案满足此类需求的过程中扮演着关键角色。本文的焦点是讨论此类每个应用领域的市场和技术发展趋势,分享关于创新功率封装平台如何尝试同时满足电气和热力要求的观点。

汽车

当今世界,最豪华的车辆要运行数百万行代码,与高达100个电子控制装置(ECU)联网[1]。一辆汽车中的电气化,舒适性功能和高级驾驶辅助功能(ADAS)的程度越高,对于总功率预算的需求也会越高。随着部分此类如今在豪华汽车中提供的高级功能逐渐也被运用到普通汽车当中,额外成本的产生变得不可避免,但不能以牺牲电源系统的效率作为代价。今天现有的汽车”电源树”直接采用12 v电池为机械辅助负载(通常小于5 - 7千瓦)供电,如水和油泵、空调压缩机,主动侧倾控制,车头灯和车尾灯等。这些负载,再加上需遵守公司平均燃料经济性(咖啡馆)标准和高耗能ADAS系统的更严格的排放标准,使提高效率变得更具挑战性。虽然汽车原设备制造商(OEM)多年来将机械驱动元件替换成对应的电气元件,但对于更新颖架构(如48 v系统)的进一步需要依然未得到满足。从短期来看,OEM及其一级供应商可能会选择使用双架构(12 v和48 v),直到在将来永久性地转用48 v电网。

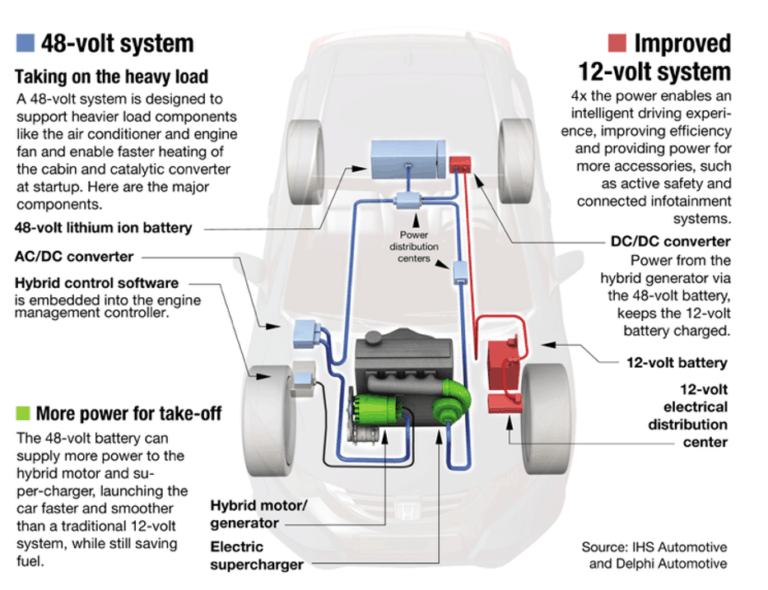

汽车OEM和一级供应商最近推出了多种轻混合动力汽车(MHEV)解决方案。例如,奥迪推出了新的带发电机系统(BAS),以千12瓦的发电能力为其轻混合动力汽车提供动力,并且同时在传统的12 v系统中采用直流转直流转换器[2]。类似地,戴姆勒也为其年代系列汽车推出了集成起动发电机(研究小组),其发电能力最高可以达到16千瓦[2]。和奥迪一样,戴姆勒也为传统12 v负载使用直流转直流转换器组。而一级供应商法雷奥推出了它的eCruise4u平台,将自动驾驶和48 v混合动力系统整合在一起。作为此平台的产品之一,e4AWD智能整合了集成带起动发电机(iBSG)和电子后轴驱动(eRAD),为其MHEV系统增加了22千瓦发电能力,并因此将油耗降低了17%。另一家一级供应商德尔福推出了48 v混合动力系统,如图1所示,其中包含一种可将燃油效率提高15%的电子增压器。此电子增压器还可能采用了动态跳跃点火(DSF)停缸技术,将二氧化碳排放量减少了13%[2]。

图1:德尔福技术(前身为德尔福汽车)的48 v轻混合动力系统

转用48 v电网带来了很多好处,例如,线束截面和减轻重量等,使车辆变得更轻并减少排放。借助于转向器,舒适和便利功能,以及其他系统中机械元件的电气化,采用电机的轻混合动力技术(< 25千瓦)将会提供重要而且切实可触摸到的优点。一项估计[1]暗示,MHEV将二氧化碳排放减少15%,也就是说以全混合动力系统约30%的成本,拥有其约70%的优点。显然,相对于为全混合动力额外支付约4500美元,消费者更愿意额外拿出1500美元左右购买轻混合动力汽车,这一点预计也将推动MHEV汽车的发展。此外,48 v电网还能在车联网(V2X)和ADAS方面使系统为未来应用做好准备(负载点控制)。由于3 - 5级自动驾驶车辆有望在未来十年里得到大规模普及,对于ADAS系统的功率要求只会迅猛提升而不会降低。现在的2级发电能力需求已经达到大约1千瓦,4/5级系统的需求可能十倍于此。就凭这一点,再加上成本和排放方面的优势,48 v MHEV系统似乎就是拓展EV市场的必由之路。

云计算

今天,全球需要七百万个数据中心,来管理个人和业务活动每天产生的超过250亿亿(百万的三次方)字节数据。到目前为止,在所有已产生的44泽字节(44万亿GB)数据中,90%产生于最近2年[3]。随着通过互联网直接面向观众(OTT)的流媒体服务,5 g,物联网(物联网) 和社交媒体时代的到来,大数据预计将显著改变云和边缘数据中心市场。典型的数据中心可以提供包括数据存储、处理、联网和分配等在内的各种服务。要管理这些服务,运营商需要大约数百兆瓦的大量电力。高达 40% 的数据中心运营成本来自为服务器机架供电与冷却所需的能源 [4]。电源使用效率(PUE)和总拥有成本(TCO)是两项对于旨在降低成本,优化利用率的数据中心运营商来说非常重要的指标。平均而言,大约有 30-35% 的电在将交流电电网转换到个别服务器微处理器时被浪费掉。沿着这条功率路径,能够降低的损失主要集中在三个方面,通用电源(UPS、电网到数据中心),服务器机架电源,以及个别服务器电源。直到几年前,数据中心还被设计为每机架4到5千瓦,而现在,这个数字已经高达每机架10 kw。将机架功率密度提高到30千瓦或更高将成为未来的发展趋势[5]。因此,由于可优化咕噜咕噜叫,对于更小型,更高效电源的需求会越来越高,从而提高服务器密度和每英尺占地面积所产生的额外收入(美元/米)。

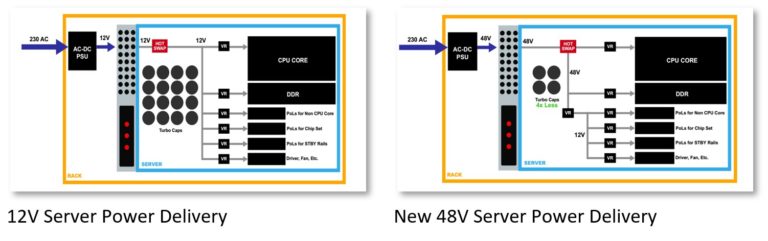

图2:数据中心电力输送系统(资料来源:wiwynn [5])

在电源系统架构方面,当前数据中心的设计针对的是12 v电网,如图2所示。像汽车的48 v系统,数据中心的电源架构也支持转用48 v。此改变将提高功率密度,减少输送损失(原系统的I2R损失是改用后的16倍),并且优化效率,部署弹性和机架内UPS的成本效益[5]。考虑到母线尺寸、涡轮电容器和铜损的减小,在机架级别所能获得的优点是显而易见的。但如何实现将48 v电压转换到服务器板上依然是一项挑战。要为中央处理器(CPU)核心和双倍数据速率(DDR)内存块供电,必须采用传统的低于1.8 v电压。对于更高降压比(从48 v到1.8 v),要在开关电路中获得类似转换效率显得相当困难。对于每个功率转换级,包括交流-直流,以及直流到负载点等,都必须拥有类似或更高的机架级效率。为取得系统级一致性,更小外观规格和更高功率能力的半导体封装是关键所在。

5 g基础设施

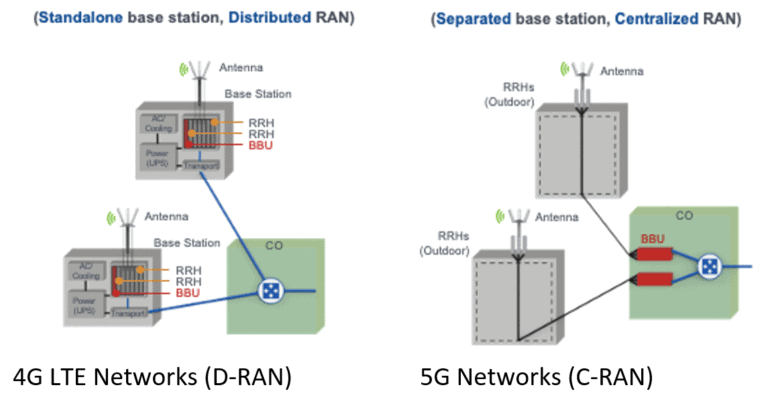

要克服当前4 g网络的缺点,5 g网络应能够很好地应对大流量(基于以太网的无线传输)和大容量(物联网,连接密度和带宽),同时还要非常可靠(边缘计算,延迟)。主要变化包括新的频谱、更多数量站点,以及多接入边缘计算。当前4 g LTE网络传输带宽的理论上限为150 mbps,无法满足5 g的要求。要获得更高带宽,5 g网络要使用更高频C波段。此外,大规模多输入多输出(MIMO)技术是改善吞吐量的关键。如图3所示,在拓扑结构方面,现有的4 g网络更适用于分布式无线接入网络(DRAN)架构,此类架构的天线,射频拉远头(RRH)和基带单元(BBU)都是独立的。但5 g网络更倾向于支持集中式或云(C-RAN)分布,整合基带功能,并将其从蜂窝基站转移到集中式位置。在5 g网络中,预计将集成RRH和天线,而BBU池将继续位于边缘站点。BBU池(或核心网络)使用相同的物理基础设施,包括网络设备,如路由器,物理基础设施,电和冷却系统。不过,更多站点和更高计算要求将进一步提高网络耗能。

图3:4G LTE拓扑结构和5 g网络拓扑结构

根据电信运营商的数据,单波段5 g设备的能耗可能为类似配置4 g的350%[6]。5克BBU 能耗大约为 300W,而 RRU 消耗约 900W,负载仅为 30%(峰值约为 1.4kW)。由于未来 3 年会增加更多频段,峰值能耗将提高到大约 14kW。除此以外,因为有了毫米波,峰值能耗更可能达到 20kW [6]。虽然现有 4G 电信电源设计适用于 -48V 系统,但这些电源单元与 5G 需求并不兼容。4G 系统供电电缆的绝对功率损耗,一般小于约 1kW 的功率要求。然而,5G 系统中相同供电电缆长度的绝对损耗更高,导致电压沿着电缆更快地下降。和大多数电源一样,一旦电压降到“低输出电压”阈值以下,电源就会关闭。为了缓解此问题的影响,电源设计师可能采用额外的直流转直流转换器来提高电压等级到 -57V 左右,以实现高效运行 [6]。因此,5G 网络能耗的增加给整个电源系统带来了挑战。

48 v对半导体的影响

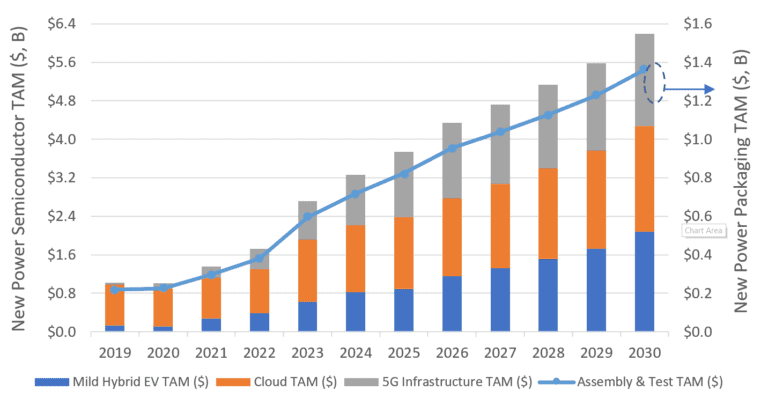

与上文讨论的市场需求相符,半导体供应商所面对的新市场机会也大幅增加。在汽车行业,轻混合动力汽车大约占当今总产量的1.5%到2%;在现十年的后期,这个数字有望成长到15%左右。随之而来的是,由于采用轻混合动力系统,每辆汽车所含功率半导体元件的价值预计将增加到大约 75 美元/每辆汽车。类似地,随着超大规模和5克数据中心转用48 v电网、功率器件物料清单(BOM)将注定增加40美元左右。最后,因为5 g基础设施的部署,机柜和刀片电源需求将提高对功率晶体管的需求。48 v生态系统为半导体供应商带来在这些应用领域应用协同效应的机会。从整体的新市场机会出发,图 4 概述了关键应用市场及相应的成长前景。无论是汽车和云计算的48 v系统还是5克电源的-57 v方案,底层组装和测试业务也注定在下一个十年有长足的发展。

图4:48V生态系统的新总体有效市场(TAM)(公司的预计)

需要功率封装的技术趋势

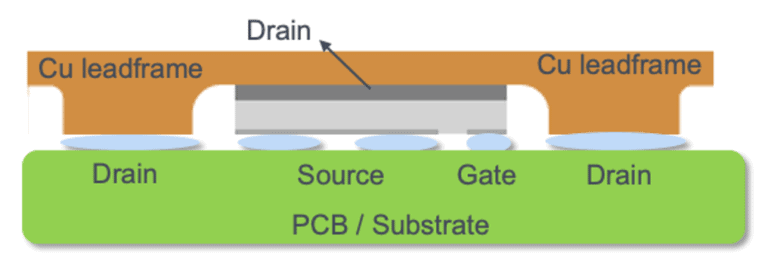

考虑到迄今为止所讨论的应用趋势,共同的主题是客户需要高效、占用面积小,而且非常可靠的功率半导体解决方案。在过去超过30年时间里,由于硅(Si)功率MOSFET技术、功率封装和电路拓扑结构方面的创新、功率转换效率和成本(美元/ W)都有稳定改善。虽然硅一直都是此类发展背后的动力,但其品质因数(x路上罗恩,罗恩x qos)都已达到理论极值。更新的材料系统,如氮化镓(GaN),已进入市场并提供更出色的性能。不过,要实现系统优势,封装技术不得限制可取得的电气和热力优点。在过去,功率器件封装已经从具有长引脚的通孔封装,如- 247和- - - - - - 220发展到表面黏着型引线元件,如D2PAK,DPAK、所以8,等等。此外,引线封装也被无引线表面黏着选项所取代,如,无引线封装(人数) 和PQFN。随着对更高功率密度和高可靠性解决方案需求的升高,封装行业必须提供创新选项,以不落后于新兴的发展趋势。客户可能需要通过双侧冷却、芯片级封装和多晶片集成打造高效热管理的解决方案,从而降低寄生。不过,还需要权衡成本、性能和可靠性之间的利弊关系。

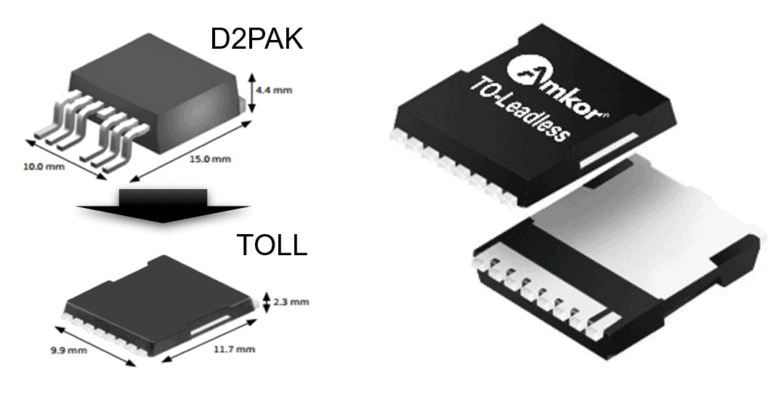

汽车用例便是一个有助于理解的例子。带起动发电机应用需要大约12千瓦,而电源系统的中档为48 v。逆变相级为电机供电,此类电机采用额定电源高于48 v,电流大于500的MOSFET。一般来说,并行运行多个MOSFET才能满足全功率要求。在功率级中,器件在高边和低边管脚中并行,以实现全3相实现,印刷电路板(PCB)空间提供额外的优势,尤其当功率级在电机内部集成时。D2PAK7 l是此类应用和功率用例中常用的封装,其封装尺寸x10x4.4为15毫米。不过,当功率级需要多种封装时,空间成了一项额外的优势。类似于D2PAK、收费(11.7 x 9.9 x 2.3毫米)也是一种针对高功率和高可靠性应用经过优化的模塑封装。但人数(图5)的尺寸小了30%,而> 50%的更小适形使紧凑设计,高电流容量和低热阻(RthJC)成为可能。值得一提的另外一点是对于汽车半导体来说不断变化的基于任务的功率分布,它要求在板级实现更高水平的可靠性。

图5:D2PAK 7 l与人数功率封装

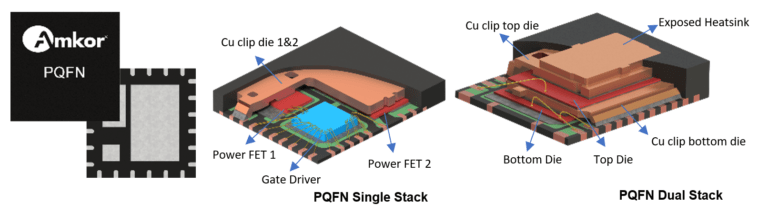

云和边缘数据中心中的服务器电源,为CPU核心,DDR存储器和负载点(如待机轨,风扇和驱动器)供电的电源,对于电源的要求各不相同。若应用更倾向于采用分布式负载点(POL)架构,单个封装中的功率装置或功率级是最佳选择。由于其集成灵活性,包括PQFN(图 6)在内的封装日益受到欢迎。PQFN封装可优化晶片封装比和外露式散热片,从而提高服务器电源的功率密度。更大尺寸的 PQFN 可通过采用铜 (Cu) 夹片技术的晶片堆叠集成多个 FET(功率装置),如图 6 的 PQFN 双堆叠所示。另一种选项是集成门驱动器和高边及低边功率 FET(功率级),以获得智能功率应用,如 DrMOS,见图 6 的单堆叠选项。此外,PQFN 还被用于包括电信基础设施、基带板和直流转直流转换器在内的应用。

图6:PQFN多晶片配置

48 v生态系统的功率封装趋势

作为一家领先的外包封装与测试(OSAT)供应商,公司在新兴的48 v生态系统领域提供多样化的产品组合。这项优势源于我们的全球分布,以及与顶尖半导体供应商的合作关系。功率封装得到我们的两间不同工厂的支持,它们分别是马来西亚公司(ATM)和公司日本福井(ATJ6)。从广义上来说,我们可以提供多项价值创造型功能和差异化技术优势,例如先进引线框架技术(XDLF)、铜夹片互联,铝(Al)楔焊,以及节省空间的表面黏着和扁平引脚设计。正如上文所讨论的那样,功率封装已经从通孔()类型发展到表面黏着(SMD)封装。最近,SMD无引线封装(如人数)受到越来越多关注。这些封装完全符合汽车电子委员会的AEC-Q101标准,具有出色的板上功率循环和温度循环功能。然而,其在可靠性、电流容量或封装寄生端可能存在局限性。因此,下文将讨论一些新兴的封装概念,它们或能满足新48 v生态系统功率封装市场的要求。

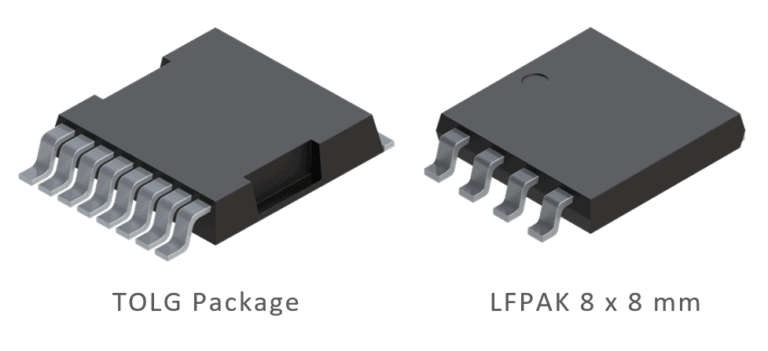

依照IPC国际的IPC - 9701标准,人数可以满足1000次循环(板上)的标准要求,具体取决于尺寸和厚度。但需要高晶片封装比和/或扩展可靠性的设计师可能发现它非常具有挑战性。所采用的典型基板包括FR4,铜基介金属基板(IMS)或铝基IMS。不过,在考虑一种基板选项(如铝基IMS)时,人数的板级可靠性问题可能会因为差异较大的热系数而进一步加剧。铜引线框架和铝基IMS之间的不匹配将对焊料选材产生更大压力,导致焊料疲劳和开裂。通过在人数中采用鸥翼型设计(见图7),图戈可以大幅优化可靠性,同时依然提供同等热和电性能。鸥翼设计的灵活性显著改善了可靠性性能。由于最终用户的任务不断变化,压力和可靠性的提高成为一项关键的系统要求,因此上述设计变得必不可少。

图7:图戈和LFPAK 8 x 8毫米封装

或者,随着数据中心服务器群迁移到48 v架构,针对PUE的功率密度要求成为一个关键问题。设计师所面对的优化功率器件的品质因数趋势似乎已经到了尽头。更新型封装,如8 x 8毫米更大尺寸的LFPAK(见图7)将成为绝佳的附加选项。相对于传统7 l D2PAK 8×8 mmLFPAK的机械尺寸变小 60%,体积更是只有它的 20%。在互连技术方面,线焊决定了发电功率产品的电流承载能力。以D2PAK为例,所使用的焊线最大直径为20毫升。不过,在LFPAK 8 x 8毫米中,通过采用适用于互连的铜夹片技术,电流承载能力将会高得多。夹片技术还将最大限度大幅降低线焊的寄生电阻和电感。此封装方式为可实现功率密度缓解了存在的部分问题。

在服务器架构中,微处理器所需的快速响应促使采用波尔转换器和稳压器。在超过1 MHZ频率运行的传统功率电子封装的寄生阻抗还无法胜任。在这方面,公司正在探索适用于功率晶体管的芯片级封装-PowerCSP™封装,如图8所示。此创新概念是一种基于引线框架的芯片级封装,可提供双侧冷却,将顶部/引线框架一侧连接到散热片或水冷却装置。封装的底部可贴装到采用热通孔和功率铜层的PCB。PowerCSP概念的关键优势在于,它消除了使用线焊和/或铜夹片的必要性,降低了寄生电阻和杂散电感,从而分别减少了传导和切换损耗。而且,PowerCSP寄生电感的降低还有助于实现更高的切换频率和功率密度。与塑料功率封装相比,如PQFN或LFPAK, PowerCSP设计的构建可采用简化制程,因此也减少了可能出现的可靠性问题。此外,PowerCSP封装还提供了多晶片集成的途径,可用于打造封装内转换器类型解决方案。

图8:PowerCSP™封装概念

总结

在环保、经济和社会因素的驱动下,对于精密的功率电子解决方案,降低总拥有成本的需求将会不断升高。新兴的48 v生态系统为功率半导体封装市场提供了持续发展的方式。虽然功率封装本已十分成熟,但为了满足新的趋势要求,依然存在改进的空间。不管是优化晶片封装比,降低封装寄生或提高互连的电流承载能力,各种现有的产品组合和创新的新方法都能提供相应的解决方案。要克服这些挑战,需要具备扎实的技术基础以及牢固的客户合作关系。公司不仅可以满足这些要求,还具有经济和技术方面的优势,对设备与设施进行大量投资,并且为其汽车和其他功率产品客户提供长期支持。

作者:Ajay Sattu,高级经理,汽车战略营销

参考资料:

[1]。Manish梅农等,”48 v架构:一个具有成本效益的命题oem满足日益增长的排放标准”,2018年8月14日

[2]。汽车智商等,“48 v技术的兴起——汽车智商电子书”,2018年8月14日

[3]。Branka Vuleta等,“每天创建多少数据?”,2020年1月30日

[4]。能源创新等,“数据中心真的使用多少能量?”,2020年3月17日

[5]。wiwynn等“48 v:一种改进的功率输出系统数据中心”,2017年6月

[6]。全球ICT能效峰会等,“5 g电信电源目标网络”,2019年10月

PowerCSP™是安靠bob体彩公司的商标

©2020,安靠bob体彩公司保留所有权利。